این پاورپوینت به بررسی فرایندهای مختلف نورد از جمله نورد مداوم، نیمه مداوم، عرضی، پودر، پیچ، حلقه ای و ریخته گری همراه با اصول و کاربردهای آن می پردازد.

مقدمه:

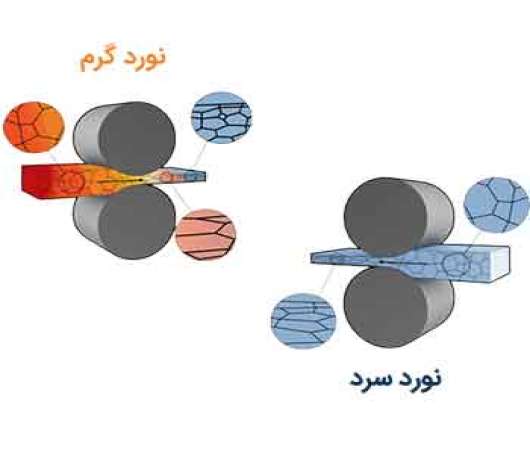

نورد یکی از مهم ترین فرایندهای شکل دهی فلزات است که با اعمال نیرو از طریق غلتک ها، موجب کاهش ضخامت یا تغییر شکل مقطع مواد فلزی می شود. فرایند نورد به دو دسته ی کلی نورد گرم و نورد سرد تقسیم می شود که هر کدام ویژگی ها، مزایا و کاربردهای خاص خود را دارند. در این میان، بسته به شرایط تولید، جنس ماده، خواص مورد انتظار و پیچیدگی مقطع، از فرایندهای نورد متنوع تری نیز استفاده می شود.

یکی از مهم ترین انواع نورد، نورد مداوم است که در آن قطعه کار به صورت پیوسته از چندین قفسه عبور می کند. این فرایند با هماهنگی دقیق سرعت های خروجی و ورودی بین قفسه ها، امکان شکل دهی یکنواخت و با کیفیت بالا را فراهم می آورد. استفاده از قفسه های متوالی با سرعت های تنظیم شده باعث افزایش دقت ابعادی و کاهش عیوب سطحی می شود.

در مقابل نورد مداوم، نورد غیرمداوم قرار دارد که در آن هر قفسه به صورت جداگانه عملیات نورد را انجام می دهد و قطعه کار بین مراحل متوقف می شود. این فرایند مناسب برای تولید قطعات با حجم کمتر یا پیچیدگی های خاص است. اگرچه سرعت تولید در نورد غیرمداوم کمتر است، اما در برخی کاربردها انعطاف پذیری بالاتری ارائه می دهد.

نورد نیمه مداوم ترکیبی از ویژگی های نورد مداوم و غیرمداوم است. در این روش، مجموعه ای از قفسه ها به صورت پیوسته فعالیت می کنند، اما بین برخی مراحل توقف هایی به منظور تنظیم، بازرسی یا اصلاح صورت می گیرد. این ساختار موجب بهبود کنترل کیفیت و افزایش بهره وری در شرایط خاص می شود.

در فرایند نورد عرضی، به جای تغییر طول یا ضخامت، هدف تغییر در عرض قطعه کار است. این فرایند بیشتر در تولید محصولات خاص با ابعاد عرضی مشخص کاربرد دارد. تفاوت در جهت نیرو و چرخش غلتک ها باعث می شود که این نوع نورد نیازمند طراحی ها و تجهیزات تخصصی تری باشد.

نورد حلقه ای نیز یکی دیگر از روش های مهم است که برای تولید حلقه های بزرگ، از جمله در صنایع هوافضا و انرژی استفاده می شود. در این فرآیند، یک حلقه ی ابتدایی تحت فشار غلتک ها به صورت شعاعی و محوری تغییر شکل می دهد تا به قطر و ضخامت مطلوب برسد. این روش، خواص مکانیکی مطلوب تری نسبت به روش های سنتی ایجاد می کند.

از جمله روش های پیشرفته تر می توان به نورد پودر اشاره کرد که در آن پودر فلزی ابتدا فشرده و سپس نورد می شود تا قطعه ای با چگالی بالا و خواص یکنواخت حاصل گردد. این تکنولوژی به ویژه در تولید قطعات دقیق و پیچیده ی صنعتی کاربرد دارد و نیازمند کنترل دقیق دما، فشار و سرعت نورد است.

نورد پیچ و نورد مقاطعی نیز به منظور تولید قطعات با مقاطع خاص و رزوه دار مورد استفاده قرار می گیرند. در این فرایندها، طراحی غلتک ها و ترتیب عبور قطعه کار بسیار حیاتی است. شکل دهی یکنواخت، افزایش استحکام و بهبود خواص سطحی از جمله مزایای آن هاست.

ترکیب فرایند ریخته گری و نورد گرم به عنوان یک روش نوین در تولید محصولات طویل، موجب صرفه جویی در زمان و هزینه شده و کیفیت ساختار میکروسکوپی فلز را بهبود می بخشد. در این فرایند، مذاب مستقیماً به صورت شمش باریک ریخته شده و سپس بلافاصله نورد می شود. این روش نقش مهمی در بهینه سازی فرایند تولید ایفا می کند و مسیر توسعه فناوری نورد را دگرگون کرده است.

فهرست مطالب:

نورد غیرمداوم

نورد مداوم

نورد عرضی

نورد نیمه مداوم

نورد مقاطعی

نورد حلقه

نورد پودر

نورد پیچ

ریخته گری ونورد گرم